Was ist 5 Achsen CNC Bearbeitung? Alles was Sie wissen müssen

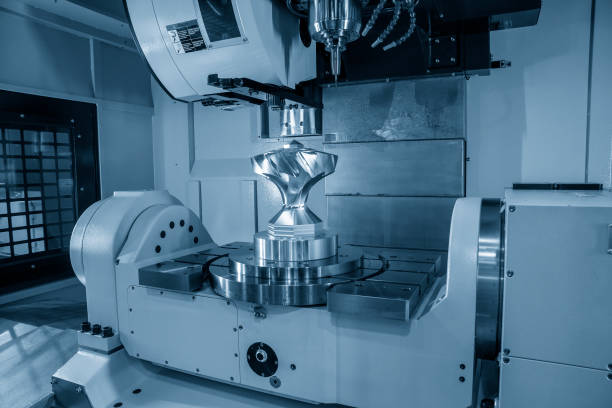

5-Achs-Bearbeitung ist eine der fortschrittlichsten Subtraktive Fertigung Prozesse, die heute verfügbar sind. Durch die gleichzeitige Steuerung von 5 Bewegungsachsen erzielt er eine unvergleichliche Effizienz beim Schneiden komplexer Geometrien. Im Gegensatz zu herkömmlichen 3-Achs-Maschinen ermöglicht die 5-Achs-CNC eine mehrwinkliche Drehung des Werkzeugs oder Werkstücks, wodurch Setup-Änderungen drastisch reduziert und eine hochpräzise, einmalige Bearbeitung ermöglicht wird.

Was ist 5 Achsen Bearbeitung?

Die Fünfachsbearbeitung kombiniert drei lineare Achsen (X, Y und Z) mit zwei Drehachsen, so dass sich Schneidwerkzeuge gleichzeitig entlang fünf verschiedenen Achsen bewegen können, was die Herstellung hochkomplexer Teile mit minimalen Aufstellungen ermöglicht.

Der Hauptvorteil liegt in der dynamischen Flexibilität. Die synchronisierte Bewegung von 5 Achsen, einschließlich der X-, Y- und Z-Linearachsen mit A/B- und C-Drehachsen, ermöglicht es dem Schneidwerkzeug, sich dem Werkstück in optimalen Winkeln zu nähern, wodurch die Oberflächenfläche verbessert wird und die Werkzeuglebensdauer verlängert wird. Für Teile, die Unterschnitte, konturierte Oberflächen oder komplexe Geometrien erfordern,5 Achsen CNC Verkürzt nicht nur die Produktionszyklen, sondern beseitigt auch kumulative Fehler bei der Neupositionierung, wodurch „komplette Bearbeitung in einem Aufbau“ Realität wird.

Um die Achsen einer 5-Achs-Fräsmaschine besser zu verstehen, definieren wir zuerst die Anzahl der Bearbeitungsachsen. Die Achsenzahl bei der CNC-Bearbeitung bezieht sich auf die Anzahl der Richtungen, in denen sich das Schneidwerkzeug oder das Werkstück bewegen kann, um das Endprodukt zu formen. Konventionelle CNC-Maschinen haben in der Regel drei Achsen (X, Y und Z), die Bewegung in drei Richtungen erlauben: hin und her auf der Z-Achse, vertikal auf der Y-Achse und seitlich auf der X-Achse.

Die Fünfachsbearbeitung verbessert diese Funktionalität durch die Einbeziehung von zwei zusätzlichen Drehachsen. Diese Drehachsen können auf verschiedene Weise konfiguriert werden, was zu zwei gemeinsamen Aufstellungen führt: AC 5-Achse und BC 5-Achse.

- AC 5-Achs KonfigurationIn diesem Aufbau kippt die A-Achse den Arbeitstisch, während die C-Achse ihn um die Z-Achse dreht. Diese Anordnung findet man häufig in 5-Achsmaschinen im Trunnion-Stil, bei denen der Kipptisch eine größere Flexibilität bei der Bearbeitung komplexer Geometrien bietet.

- BC 5-Achs KonfigurationIn dieser Konfiguration kippt die B-Achse die Werkzeugspindel anstelle des Arbeitstisches, während die C-Achse eine Drehung um die Z-Achse ermöglicht. Diese Anordnung wird in der Regel in Kopf-Kopf-5-Achsmaschinen gesehen, die eine bessere Zugänglichkeit für die Bearbeitung großer oder schwerer Teile bieten, da das Werkstück meist stationär bleibt.

Mit diesen zusätzlichen Drehachsen ermöglichen 5-Achsmaschinen eine präzisere und effizientere Bearbeitung im Vergleich zu herkömmlichen 3-Achs- oder sogar 4-Achs-CNC-Aufstellungen. Diese Maschinen sind ideal für die Erstellung komplexer Geometrien und Merkmale mit minimaler Neupositionierung, was sie in der Luft- und Raumfahrt-, Automobil- und medizinischen Fertigungsindustrie sehr wertvoll macht.

Wofür steht das „5“ in der 5-Achse?

Die 5 in 5-Achsen bezieht sich auf die Tatsache, dass Maschinen für die 5-Achsen-Bearbeitung zwei zusätzliche Achsen zu den Standard-drei Achsen - X, Y und Z - für insgesamt fünf Achsen hinzufügen. A dreht sich um die X-Achse, die B-Achse um die Y-Achse und die C-Achse um die Z-Achse.

Im Folgenden finden Sie eine Tabelle, die jede Achse erläutert:

| Achse | Bewegung |

| X | Links und rechts (horizontale Bewegung) |

| und | Vorne und hinten (Tiefenbewegung) |

| Z | Auf und ab (vertikale Bewegung) |

| Ein | Rotation um die X-Achse |

| B | Rotation um die Y-Achse |

| C | Rotation um die Z-Achse |

Entweder AC 5 Achse CNC oder BC 5 Achse CNC ist verfügbar.

5-Achse – Mögliche Konfigurationen

Je nach gewählter Konfiguration wird eine der drei Drehachsen der 5-Achs-CNC-Fräsmaschine eingesetzt. Eine Maschine im Trunnion-Stil und eine Maschine im Schwenkdrehstil sind die beiden primären Konfigurationen.

Die A- und C-Achsen einer 5-Achs-CNC-Fräsmaschine im Trunnionsstil drehen sich um die X- und Z-Achsen, während eine 5-Achs-CNC-Fräsmaschine im Schwenkdrehstil die B- und C-Achsen um die Y- und Z-Achsen dreht.

Der Hauptunterschied zwischen den beiden besteht darin, wie die Drehachsen ausgedrückt werden: Der drehbare Stil der 5-Achs-CNC-Fräsmaschine drückt die Drehachsen durch Spindelschwenkung aus, während der Trunnion-Typ den Tisch bewegt. Da jeder Vorteile hat, hängt die Wahl, welche zu nutzen ist, in erster Linie von der Aufgabe ab. Im Folgenden finden Sie eine Tabelle mit den möglichen 5-Achs-Konfigurationen:

| Konfiguration | Rotationsachsen | Beschreibung | Vorteile | Nachteile |

| Trunnion-Stil | Die A-Achse dreht sich um die X-Achse, die C-Achse um die Z-Achse. | Der Tisch bewegt sich, um eine 5-Achsbewegung zu erreichen, während die Spindel fest bleibt. | Steigere Einrichtung, besser für schweres Schneiden und unterstützt größere Teile. | Die Tischbewegung begrenzt die Gewichtskapazität und kann mehr Platz erfordern. |

| Dreh-Dreh-Stil | Die B-Achse dreht sich um die Y-Achse, die C-Achse um die Z-Achse. | Die Spindel dreht sich, um eine 5-Achsbewegung zu erreichen, während der Tisch weitgehend fest bleibt. | Handhabt schwerere Teile, da der Tisch stationär bleibt und kompaktere Designs ermöglicht. | Weniger starr als Maschinen im Trunnion-Stil, was zu möglichen Schwingungsproblemen beim schweren Schneiden führt. |

Wie funktioniert eine 5-Achs-CNC-Maschine?

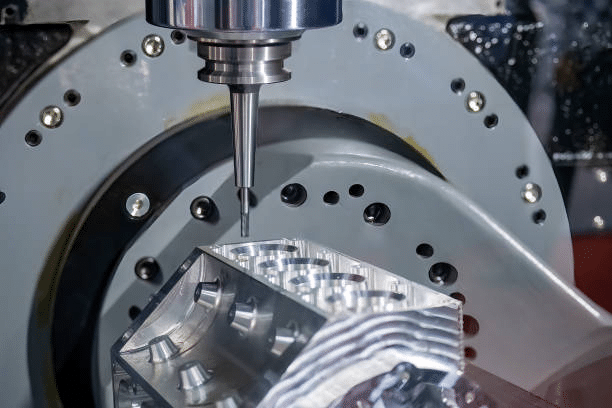

Eine 5-Achs-CNC-Maschine arbeitet mit hoher Effizienz und Präzision und erfordert minimale menschliche Beteiligung nach der Einrichtung. Die Maschine verwendet rotierende Schneidwerkzeuge, um das auf ihre Platte platzierte Material zu formen. Hier ist eine erweiterte Zusammenfassung, wie es funktioniert:

Erstellen eines CAD-Designs des Teiles

Der erste Schritt in der 5-Achs-CNC-Bearbeitung ist die Konstruktion eines Teils in einem CAD-Programm (Computer-Aided Design). Dies ermöglicht es Ingenieuren und Designern, die Form, Größe und Struktur von Teilen in 3D zu visualisieren und notwendige Anpassungen vor der eigentlichen Bearbeitung vorzunehmen. Das CAD-Modell dient als digitale Blaupause für das zu fertigende Teil.

Konvertieren des CAD-Designs in CAM-Software

Die CAM-Software (Computer-Aided Manufacturing) nimmt das digitale CAD-Design und generiert den Werkzeugweg, dem die Maschine folgen muss. Die Software optimiert die Bewegungen und stellt sicher, dass die Maschine die Schnitte effizient durchführt, während Materialverschwendung und Bearbeitungszeit minimiert werden.

Erstellen des G-Codes

Die CAM-Software konvertiert die Werkzeugwegdaten in G-Code, eine Reihe alphanumerischer Anweisungen, die die CNC-Maschine bei der Bewegung führen. Der G-Code bestimmt alles von der Geschwindigkeit, dem Weg und der Zufuhrgeschwindigkeit des Werkzeugs bis zum spezifischen Schneidwerkzeug, das für jede Bearbeitungsphase verwendet werden soll. Dieser Code ist von entscheidender Bedeutung, da er es der 5-Achs-CNC-Maschine ermöglicht, präzise Schnitte auf komplexen Geometrien durchzuführen.

Hochladen des G-Codes auf die 5-Achs-CNC-Maschine

Sobald der G-Code fertig ist, wird er auf die 5-Achs-CNC-Maschine hochgeladen. Der G-Code dient als Leitfaden für die Maschine und weist sie an, wie sie die genauen Bewegungen ausführt, die zur Formung des Teils erforderlich sind. G-code verwaltet die gleichzeitige Drehung mehrerer Achsen, so dass das Werkzeug sich dem Werkstück aus verschiedenen Winkeln nähert.

Positionierung des Materials auf der Platte

Der letzte Schritt bei der Vorbereitung der 5-Achs-CNC-Maschine ist die richtige Positionierung des Materials auf der Maschinenplatte. Sicher befestigt, um Bewegungen und Ungenauigkeiten oder Teilefehler während des Bearbeitungsprozesses zu verhindern. Dieser Schritt kann die Verwendung von Jigs oder Armaturen das Material fest zu halten.

Sobald alles eingerichtet ist, beginnt die 5-Achs-CNC-Maschine die Bearbeitung gemäß den G-Code-Anweisungen. Bei jedem Schnitt passt die Maschine die Position und Ausrichtung des Werkzeugs und des Werkstücks an, wodurch hochdetaillierte und komplexe Teile mit hoher Genauigkeit erstellt werden.

Vorteile der 5-Achs-Bearbeitung

Es gibt verschiedene Vorteile der 5-Achs-Bearbeitung und einige davon umfassen:

Effektive Einrichtungsvorgänge

Eine 5-Achs-CNC-Maschine ist im Hinblick auf die Aufstellung weniger kompliziert als eine 3-Achs-CNC-Maschine. Für 5-Achs-CNC-Maschinen können fünf Oberflächen gleichzeitig bearbeitet werden. Darüber hinaus können 5-Achsmaschinen Teile mit komplexen, gekrümmten Formen in einem einzigen Aufbau herstellen. Im Gegensatz dazu erfordern Standard-3-Achsmaschinen mehrere Aufstellungen für Maschinenteile mit Kurven oder mehreren Flächen.

Für eine 3-Achsmaschine benötigen Sie für jede Fläche verschiedene Schneidwerkzeuge, wie Endfräse oder Kugelnasenschneider, und stellen Sie das Teil jedes Mal neu, um verschiedene Winkel zu bearbeiten. Dies erfordert, dass Arbeitshaltegeräte das Teil in jeder neuen Orientierung sichern, was die Einrichtzeiten und das Risiko einer Ausrichtung erhöht. Im Gegensatz dazu kann eine 5-Achsmaschine alle Schnitte durchführen, ohne das Teil neu zu positionieren, was die Genauigkeit und Effizienz verbessert.

Komplexe Maschinenformen

Die 5-Achs-Bearbeitung hat mehrere Vorteile gegenüber der 3- und 4-Achs-Bearbeitung, einschließlich der Fähigkeit, komplizierte Teile zu produzieren. Aus diesem Grund wird die 5-Achs-Bearbeitung in der modernen Fertigung immer häufiger.

Verbesserter Bewegungsbereich und Schneidwerkzeugplatzierung von 5-Achsmaschinen bedeutet zusätzliche Flexibilität, höhere Präzision und Genauigkeit bei CNC-Bearbeitungsfähigkeiten für komplexe Konstruktionen, die unter Standardproduktionsmethoden schwierig oder unmöglich wären.

Hohe Präzision und Wiederholbarkeit

Die manuelle Bearbeitung erfordert oft zusätzliche Einstellungen, um eine optimale Bearbeitung zu gewährleisten. Diese Einstellungen können das Neukalibrieren der Maschine, die manuelle Neupositionierung des Werkstücks zwischen Schnitten oder die Anpassung des Werkzeugs für jeden neuen Vorgang umfassen. Diese Schritte, obwohl sie für die manuelle Bearbeitung notwendig sind, können zu Konstruktionsvariabilität und Fehlern führen, die durch menschliche Beteiligung oder Fehlerausrichtung während der Neupositionierung verursacht werden.

Im Gegensatz dazu benötigt das 5-Achs-CNC-Schneiden weniger Einstellungen, da die Maschine das Schneidwerkzeug und die Werkstückausrichtung gleichzeitig einstellen kann. Dadurch wird das Fehlerrisiko erheblich reduziert und die Genauigkeit während des gesamten Prozesses erhalten. Darüber hinaus stellen die meisten modernen 5-Achs-CNC-Maschinen das Werkstück automatisch neu und verstellen die Werkzeugrichtung, ohne menschliches Eingreifen beim Fräsen, was engere Bearbeitungstoleranzen und konsistentere Ergebnisse gewährleistet.

5-Achs-CNC-Maschinen können typischerweise Toleranzen von ± 0,001 mm oder sogar enger, je nach Präzision der Maschine und Komplexität des Teils. In einigen Fällen können kürzere Schneidwerkzeuge auf einer 5-Achsmaschine auch die Langlebigkeit und Wiederholbarkeit des Werkzeugs verbessern, da diese Werkzeuge weniger Ablenkung aufweisen und stabilere Schneidbedingungen aufrechterhalten.

Einzelne Einrichtung

Für die Herstellung komplexer Geometrien sind mehrere Maschinenkonfigurationen erforderlich. Im Vergleich zu 3-Achs-Maschinen haben 5-Achs-CNC-Maschinen fünf Achsen, nur einmal für Ihr Werkstück eingerichtet ist erforderlich. Die Maschine behandelt jeden Bearbeitungsvorgang, der zur Herstellung Ihres gewünschten Produkts erforderlich ist.

Die einmalige Einrichtung von 5-Achs-CNC-Maschinen ermöglicht schnell komplizierte Teile, geringere Kosten und weniger Fehler, die in herkömmlichen CNC-Maschinen häufig sind.

Hohe Produktionseffizienz

Mit deutlich weniger Teilebearbeitung und Hilfszeit umfasst die 5-Achsbearbeitung eine breite Palette von Spindeldrehzahlen und Zufuhrraten, die der Maschine eine leistungsstarke enorme Schneidkapazität ermöglichen. 5-Achs-CNC tritt in eine neue Ära der Hochgeschwindigkeitsbearbeitung ein. Die schnelle Bewegung und Positionierung der 5-Achsbearbeitung sowie die schnelle Schneidbearbeitung verkürzen die Umstellungszeit für Halbfertige.

Qualität Oberfläche Finish

Die zusätzlichen Achsen ergeben eine feinere Oberflächenverbindung auf einer 5-Achs-CNC-Maschine. Diese zusätzlichen Achsen bringen die Komponenten näher an das Schneidwerkzeug und erleichtern damit die gewünschten Formen. Es ermöglicht auch eine kürzere Verwendung von Bearbeitungswerkzeugen.

Bei kürzeren Schneidwerkzeugen gibt es wenige bis keine Vibrationen, was das Risiko von Spuren auf der Oberfläche von Teilen verringert. Darüber hinaus ist bei der vertikalen Bearbeitung die Spindelnutzung für fräsergeneigte Flächen effizienter.

Nachteile der 5-Achs-CNC-Bearbeitung

Die 5-Achse hat mehrere Vorteile und ist bei der Herstellung von Teilen sehr wichtig. Allerdings ist bei der 5-Achsbearbeitung nicht alles rosig, da bestimmte Nachteile bestehen. Folgende sind die Nachteile der 5-Achs-Bearbeitung:

Erhöhte Kosten

Eine 5-Achs-CNC-Maschine ist deutlich teurer als eine 3-Achs-Maschine. So ist die Software erforderlich, um eine Maschine zu betreiben. Darüber hinaus ist es komplizierter, eine 5-Achs-CNC-Maschine zu warten als eine CNC-Maschine. Als Ergebnis ist einer der größten Nachteile von 5-Achs-CNC-Maschinen die Kosten.

Komplexität der Programmierung

3-Achsmaschinen unterscheiden sich von 5-Achsmaschinen in der Programmierung aufgrund von zwei zusätzlichen Rotationsbewegungen, die die Trajektorie der synthetischen Bewegung komplizieren.

Um Kollisionen und Störungen zu minimieren, ist es notwendig, die unterschiedliche Bewegung jeder Achse bei der Programmierung der 5-Achse zu berücksichtigen.

Ein hohes Niveau an Bedienerkenntnissen ist erforderlich

Die 5-Achs-CNC-Bearbeitung nutzt modernste Technologien. Ein hochqualifizierter technischer Bediener ist notwendig, um das Beste aus der Ausrüstung herauszuholen. Die Einstellung eines hochqualifizierten Betreibers erhöht hingegen die Arbeitskosten.

Typen von 5-Achs-CNC-Maschinen

5-Achsmaschinen können die Bearbeitungseffizienz und Skalierbarkeit verbessern. Um die Bedürfnisse der verarbeitenden Industrie zu erfüllen, können diese Bearbeitungszentren von verschiedenen Arten sein. Es gibt drei Haupttypen von 5-Achs-CNC-Maschinen:

Kopf / Kopf

Drehachsen befinden sich im Kopf von Kopf/Kopf Maschinen. Ihre 5-Achs-Spitze ist auf einer Plattform montiert, die sich durch einen stationären Arbeitstisch bewegt, während das Werkstück in Position gehalten wird. Dadurch wird es keine Werkzeugstörung am Maschinenspindelkopf geben.

Dies erhöht die Fähigkeit des Spitzes, sich um ein Werkstück zu bewegen, was es für die Herstellung massiver, schwerer Teile geeignet macht. Der Maschinentisch kann großen Gewichten standhalten, ohne die Genauigkeit der Rotationsasse zu beeinträchtigen. Die Architektur dieser Vorrichtungen beschränkt jedoch ihre Drehachsenbewegungen.

Kopf/Tisch

Die Kopf-/Tischmaschinenkonfiguration weist eine Drehachse im Kopf und eine im Drehtisch auf. Ihre Drehachse befindet sich im Gehirn und hat eine begrenzte Reichweite. Die Drehwelle hingegen hat einen größeren (unendlichen) Bereich und ist im Tisch positioniert.

Diese Anordnung ist vorteilhaft, da sie das Werkstück unbestimmt drehen kann. Die Teilemenge ist jedoch begrenzt, da die Drehachse das Werkstück trägt.

Tisch/Tabelle

Die Drehachsen der 5-Achsmaschinen befinden sich in dieser Konfiguration im Tisch. Infolgedessen erfolgen alle Rotationen auf dem Tisch, und der Kopf bewegt sich nicht. Das Design dieser Maschinen macht sie ideal zum Schneiden von Unterschnitten. Weil sich der Kopf nicht dreht, können Maschinenführer den Schnittprozess im Programmierschritt sofort beobachten.

Allerdings könnte die Maschinenkonfiguration besser für CNC-Fräsen oder CNC Drehen große oder schwere Komponenten aufgrund der Unfähigkeit des Tisches, übermäßigem Gewicht standzuhalten.

| Maschinenart | Beschreibung | Vorteile | Nachteile |

| Kopf / Kopf | Die Drehachsen befinden sich im Kopf und die Spindel bewegt sich, während das Werkstück auf dem Tisch stationär bleibt. | Keine Werkzeugstörungen am Spindelkopf, geeignet für große, schwere Teile und behält die Genauigkeit unter schweren Belastungen. | Einschränkte Drehachsenbewegung durch Maschinenplanung. |

| Kopf/Tisch | Eine Drehachse befindet sich im Kopf und die andere im Drehtisch. Der Tisch erlaubt eine unendliche Rotation, während der Kopf einen begrenzten Bereich hat. | Unendliche Drehung des Werkstücks, flexibel für verschiedene Teilegrößen. | Einschränkte Teilegröße, da die Drehachse das Werkstück stützen muss. |

| Tisch/Tabelle | Beide Drehachsen befinden sich im Tisch, während der Kopf stationär bleibt. | Ideal zum Schneiden von Unterschnitten und ermöglicht es Maschinenführern, die Schnitte während der Programmierung zu beobachten. | Nicht geeignet für die Bearbeitung großer oder schwerer Bauteile, da der Tisch Gewichtsbegrenzungen hat. |

Welche Art von Teilen können mit einem 5-Achs-Bearbeitungszentrum bearbeitet werden?

5-Achs-CNC-Bearbeitung produziert eine breite Palette von Produkten. Diese Teile haben häufig komplexe Geometrien und komplizierte Designs. Hier sind einige Beispiele für 5-Achs-Bearbeitungsteile:

Speziell geformte Teile

Teile mit unregelmäßigen Formen werden als einzigartig geformte Teile bezeichnet. Werkstücke haben beispielsweise eine Mischung aus Punkten, Oberflächen und Linien. Aufgrund der Schwierigkeiten bei der Steuerung des Klemmdrucks während des Prozesses ist es schwierig oder fast unmöglich, solche Teile durch konventionelle Bearbeitung zu schneiden. Die 5-Achs-Bearbeitung mit einem Mehrstationspunkt erleichtert jedoch die Bearbeitung.

Aufgrund der wiederholten Spannung und Ausrichtung ist es für Standard-Bearbeitungsmaschinen relativ schwierig, kastenförmige Teile zu bearbeiten. Eine 5-Achsmaschine kann auf vielen Oberflächen gleichzeitig arbeiten, was es einfacher und flexibler macht, boxförmige Teile mit höherer Präzision herzustellen.

Box Typ Teile

Aufgrund der wiederholten Spannung und Ausrichtung ist es schwierig, Standard-Bearbeitungsanlagen auf boxförmigen Gegenständen zu verwenden. Die Fähigkeit einer 5-Achsmaschine, auf vielen Oberflächen gleichzeitig zu arbeiten, erleichtert die Herstellung von boxförmigen Teilen mit höherer Präzision.

Scheibenteile

Die 5-Achs-CNC-Bearbeitung ist auch perfekt für die Bearbeitung von UAV-Teilen. Es eignet sich ideal zum Schneiden von Plattenteilen und Platten, insbesondere mit Endflächenverteilungslöchern oder Radiallöchern. Es eignet sich auch für die Herstellung von Maschinenmotorabdeckungen. Es ist wichtig zu beachten, dass entweder ein horizontale oder vertikale Bearbeitungszentrum wird bei der Auswahl der 5-Achs-CNC-Bearbeitung verwendet. Die genaue Lochrichtung bestimmt das gewählte Bearbeitungszentrum.

Komplexe Oberflächenteile

Komplexe Oberflächenteile sind in mehreren Branchen wie Luftfahrt, Raumfahrt und Elektronik üblich. Es ist schwierig, diese komplizierte Oberfläche mit Standard-CNC-Maschinenausrüstung zu erreichen. Kugelflächen, Turbinenblätter, Marinepropeller, Laufraden und andere komplizierte Oberflächen, die durch 5-Achsbearbeitung hergestellt werden, sind Beispiele.

Anwendungen der 5-Achs-CNC-Bearbeitung

Aufgrund seiner Effizienz und der Fähigkeit, komplizierte Formen zu verarbeiten, kann die 5-Achs-CNC-Bearbeitung in einer Vielzahl von Industrien eingesetzt werden. Hier ein paar Beispiele:

- MedizinischeDie 5-Achs-CNC-Bearbeitungstechnologie wird weit verbreitet, um orthopädische Implantate wie künstliche Gelenke, Knochenschrauben und Wirbelsäulenschrauben herzustellen.

- Energieausrüstung – Es produziert Rapid Prototyping und komplexe Teile wie Windkraftanlagenblätter und Verdichterblätter. Diese Teile haben in der Regel komplexe geometrische Formen und strenge Dimensionsanforderungen.

- Luft- und Raumfahrt – Komponenten wie Turbinenblätter, Scheiben, Laufraden, Gehäuse sowie Flügelbalken, Rahmen und Rippen von Flugzeugkörpern sind extrem komplex in Form. Fünfachsmaschinen können mehrachsige Bearbeitung erreichen und diese komplexen Oberflächen und 3D-Teile präzise bearbeiten, um hohe Präzision und Qualität zu gewährleisten.

- Automobil- Die 5-Achs-CNC-Bearbeitungstechnologie wird zur Herstellung kritischer Komponenten wie Motorblöcke, Zylinderköpfe, Kurbelwellen und Verbindungsstänge verwendet.

Beginnen Sie mit der 5-Achs-Bearbeitung bei ZCprecision

Bevor Sie Ihr Projekt beginnen, ist es wichtig, mit einem CNC-Bearbeitungsspezialisten zu sprechen. Global, ZCprecision ist ein führender Anbieter von CNC-Bearbeitungsdienstleistungen. Wir produzieren hochpräzise CNC-bearbeitete Teile mit ausgezeichneter Qualität, schnellen Lieferzeiten und erschwinglichen Preisen dank unserer & nbsp; CNC-Bearbeitung Dienstleistungen.

Unsere hochqualifizierten Fachleute bieten Ihnen auch technische Unterstützung bei der Auswahl aus unserer Auswahl an Produktionsmaterialien und Bearbeitungstechnologien. Kontaktieren Sie uns jetzt, um Ihr Projekt zu besprechen. Laden Sie Ihre Designdatei auf unsere Website hoch, um eine kostenlose DFM-Analyse und ein Zitat.

Schlussfolgerung

Jetzt haben Sie ein gründliches Verständnis der 5-Achs-CNC-Bearbeitung. Jetzt ist es der Moment, die Kontrolle über Ihre Herstellungserfahrung zu übernehmen.

Fünfachsige CNC-Maschinen erhöhen Präzision und Genauigkeit, beschleunigen und senken Fertigungskosten und rationalisieren Fertigungsprozesse. Sie sind jedoch nicht perfekt für jedes Design. Zum Beispiel könnten präzise Ausschnitte, Löcher und Hohlräume besser geeignet und erschwinglicher für 3- oder 4-Achs-CNC-Maschinen sein.

Häufig gestellte Fragen

Q1: Warum sich für 5-Achs-CNC-Bearbeitung über 3D-Druck entscheiden?

Die 5-Achs-CNC-Bearbeitung bietet im Vergleich zum 3D-Druck höhere Präzision, Materialvielseitigkeit und Effizienz.

Während der 3D-Druck für die Herstellung komplexer und speziell geformter Teile ausgezeichnet ist, fehlt ihm die Genauigkeit und Oberflächenqualität, die eine 5-Achs-CNC-Bearbeitung erreichen kann.

CNC-Bearbeitung funktioniert gut sowohl mit Kunststoffen als auch mit Metallen, während 3D-Druck in erster Linie für Kunststoffe und ausgewählte Metalle geeignet ist.

Darüber hinaus eignet sich die 5-Achs-Bearbeitung besser für die On-Demand-Produktion, da sie schnellere Umlaufzeiten und stärkere Teile liefert.

Im Gegensatz zu 3D-gedruckten Komponenten, die unter einer schwachen Schichtverbindung leiden können, werden CNC-bearbeitete Teile aus einem festen Block geschnitten, was eine überlegene strukturelle Integrität gewährleistet.

Q2: Was ist der Hauptunterschied zwischen 5-Achs-CNC-Bearbeitung und 3 + 2-Achs-CNC-Bearbeitung?

Der Hauptunterschied liegt in der Bewegung des Schneidwerkzeugs. Bei der 5-Achs-CNC-Bearbeitung bewegt sich das Werkzeug kontinuierlich entlang fünf Achsen, was eine glatte, komplexe Oberflächenbearbeitung mit minimaler Neupositionierung ermöglicht. Diese Methode ist ideal für hochpräzise Teile mit komplizierten Geometrien.

Im Gegensatz dazu sperrt die 3+2-Achs-CNC-Bearbeitung das Werkzeug vor dem Schneidbeginn in einer festen, geneigten Position. Obwohl es den Zugang zu mehreren Flächen eines Teils ermöglicht, bietet es keine kontinuierliche Bewegung, was es für komplexe, freiformige Oberflächen weniger effizient macht.

Q3: Wie viele Achsen kann ein CNC haben?

Ein dreidimensionales Objekt hat sechs Flächen, und eine 5-Achs-CNC-Maschine kann die meisten Flächen in einer einzigen Aufstellung verarbeiten. Es gibt Maschinen mit mehr als fünf Achsen, wie 6- und 7-Achsen-CNC-Maschinen, aber sie erfordern eine komplexere Programmierung und sind für die meisten Anwendungen im Allgemeinen unnötig. Das Hinzufügen von mehr Achsen erhöht die Maschinensteuerung, führt jedoch häufig zu einer geringeren Effizienz und Kosteneffizienz. Für die meisten Präzisionsbearbeitungsaufgaben bleibt die 5-Achs-Technologie die optimale Balance zwischen Fähigkeit und Praktizität.